Fallstudie magnetischer Drehzahlsensor

Gliederung

- Einleitung

- Aufbau und Funktion der Sensoranordnung

- Systemgrenzen und Wechselwirkungen

- Parameter, typische Toleranzfälle und deren Charakterisierung

- Der Demonstrator

- Zusammenfassung

1. Einleitung

2. Aufbau und Funktion der Sensoranordnung

3. Systemgrenzen und Wechselwirkungen

Wichtig ist hierbei zu wissen, dass die Geometrie des Zahnrades einen wesentlichen Einfluss auf die Eigenschaften des Drehzahlsignals hat. Somit besteht der Gesamtdrehzahlsensor aus dem eigentlichen Sensor UND aus dem Zahnrad. Die Kombination aus beiden bestimmt somit die Sensoreigenschaften. Da der Sensor typischerweise von einem Sensorlieferanten bereitgestellt wird und das Zahnrad in der Kundenapplikation schon vorhanden ist, müssen diese aufeinander abgestimmt werden.

4. Parameter, typische Toleranzfälle und deren Charakterisierung

Hierbei ist ein wesentlicher Parameter der maximale Luftspalt zwischen Sensor und Zahnrad. Dieser darf typischerweise nur wenige mm betragen (z.B. 2 mm) und muss logischerweise größer 0 mm sein.

Nun kommen die Toleranzen des mechanischen Systems zu tragen (siehe auch Abbildung 2):

- Toleranz Sensorposition

- Toleranz Zahnraddurchmesser und Profilabweichung

- Exzentrizität Zahnrad auf der Welle

- Verkürzte Zähne durch Verschleiß oder Beschädigung

- Wärmeausdehnung

- Radiales Zahnradspiel

- Radiales Lagerspiel der Welle

- Durchbiegung der Welle z.B. durch Querkräfte oder Drehmomentänderungen

Sofort ist zu erkennen, dass der maximale Luftspalt schnell durch mechanische Toleranzen im System aufgebraucht werden kann und die Funktion nicht immer sofort über den gesamten Betriebsbereich sichergestellt werden kann.

Die optimale Beschreibung dieses Systems kann begleitet von Modellierungen, Simulationen und Versuchen schnell sehr aufwändig und teuer werden.

Ein praxisgerechter Ansatz mit zusätzlichem Systemwissen kann aber oft schon weiter helfen. Werden frühzeitig die Verzahnung und der Sensor aufeinander abgestimmt, erreicht man schon von Anfang an einen großen maximal möglichen Luftspalt. Wird nun der Sensor an einer Stelle im System platziert, an der die mechanischen Toleranzen gering sind, kann unter Umständen eine Auslegung über den gesamten Betriebsbereich mit wenig Aufwand dargestellt werden.

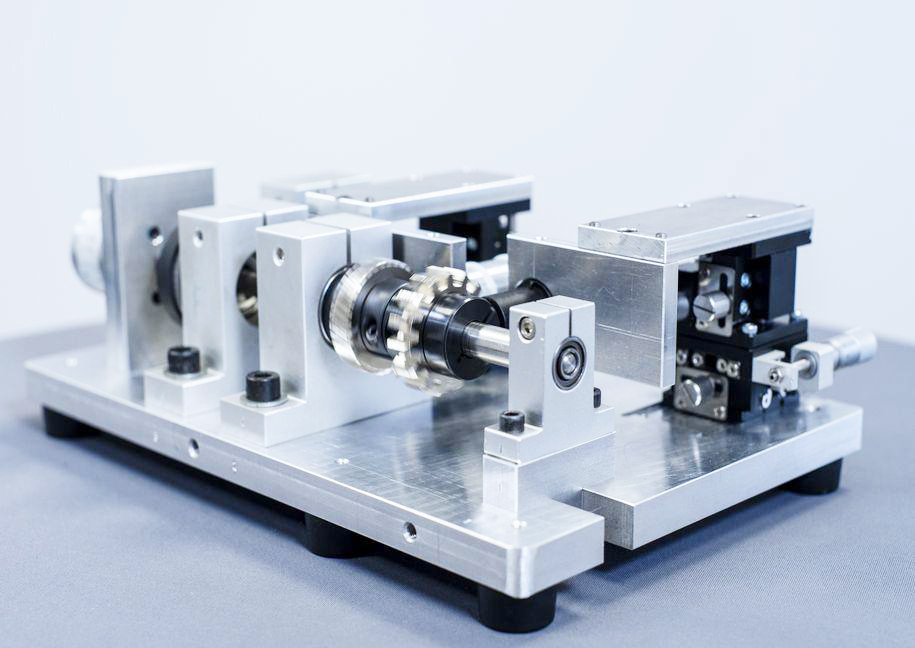

Die Einflüsse der Zahngeometrie, in Kombination mit verschiedenen mechanischen Toleranzen, können mit dem transportablen mechanischen Demonstrator dargestellt werden. Dieser wird für verschiedene Versuche zur Drehzahlsensorauslegung in den Sensortechnologie-Schulungen live verwendet.

5. Der Demonstrator

Encoder

Antrieb +/-5000 1/min

Geberrad 1

Geberrad 2

Sensor 1

Sensor 2

xyz-Verstellung 1

xyz-Verstellung 2

Modul 1 schrägverzahnt

Modul 1

Modul 1,25

Modul 1,5

Modul 2

Modul 2,5

Modul 3

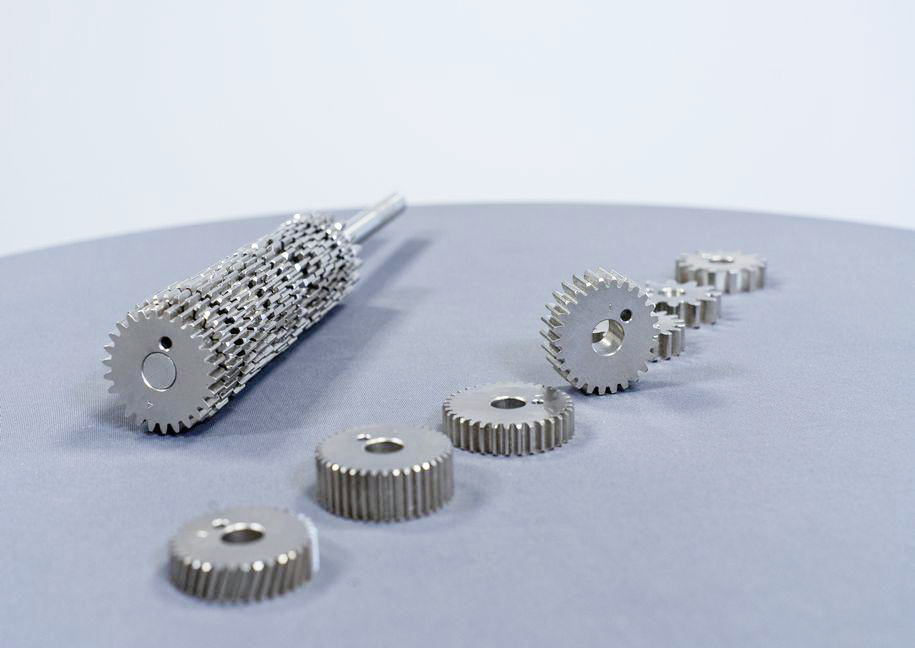

Abbildung 3 und 4: Demonstrator Grundaufbau und typische Applikationszahnräder Moduln 1-3

Drehzahlbereich: +/- 0 – 5000 1/min

Winkelauflösung: 0,4° Antriebswelle

Geberräder: Modul 1/1,25/1,5/2/2,5/3 + schrägverzahnt + kundenspezifisch

Spezialsensoren: analog und digital mit variablen und/oder deplatzierten Magnetkreis

Luftspaltbereich: 0 – 10 mm

Mittenversatz: +/- 5 mm

Axialversatz: +/- 5 mm

Verdrehung: variabel

- Zahnspitzenbruch

- Exzentrizität des Geberrades

- Radialvibration des Geberrades

- Luftspaltschlag

- Synchronmessung: zwei Sensor/Zahnrad-Kombinationen gleichzeitig

Video 1: Der Demonstrator im Aktion